怎樣才能將鋸條用好到極致?行業(yè)內(nèi)流行用22個變量來對鋸切工序進行分析和改進���,請大家過來一起發(fā)表自己的意見吧����。

1.人:

????人的因素中包含操作人員�、工程師和管理人員��,操作規(guī)程是否合理���,維修維護規(guī)程是否合理并遵守,規(guī)矩定的是否合理�??員工是否被培訓合格����??全員是不是有成本意識和相關知識技能? “人”是鋸條用不用得好的最重要的一個因素。

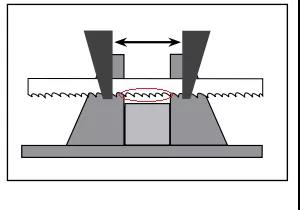

2.同時參與切削的鋸齒的數(shù)量:

????我們通常采用3齒和24齒原則����,即同時參與切削的齒數(shù)不少于3個、不多于24個����。齒數(shù)太少了會造成拉齒,太多了會造成齒溝排屑不夠��,切不動或切斜甚至拉齒�����。下圖中參與切削的齒數(shù)為6個齒���。

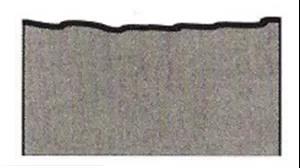

?但有兩種例外�����,一個是采用抗拉齒切削��,一個是鋸切大型難切材料(通常到了48個齒)���。怎么計算呢? 如果你用的是3/4齒�,那么該規(guī)格的平均齒距為3.5個齒每英寸����。如果鋸切100mm大的材料,那么同時參與切削的齒數(shù)約為:3.5*100/25=14個齒���,這里重點糾正一下�,我們平時所說的2/3齒�����,3/4齒是指的齒距��,而非齒型。齒型是指的一個或者幾個齒組合在一起的形狀����。下圖為齒數(shù)太多導致的工件切斜缺陷。

齒數(shù)太多造成的材料切斜缺陷

3.齒型選擇:

????鋸切型鋼和管材時�����,多選用抗拉齒���。?鋸切不銹鋼和工具鋼時,采用高低齒如泰嘉的DT系列比較合適���。?鋸切大型材料時�,要帶一定的前角���,否則鋸條容易使不上力�����。鋸切10號鋼����、紫銅、變形鋁合金等材料時��,要用大前角的鋸條����,容易排屑,且表面粗糙度能更好����。

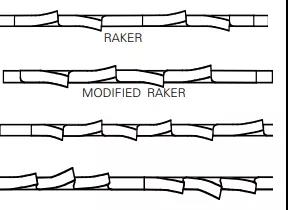

4.?分齒形式選擇:

??? 50mm及以上的實心材采用左右分齒的鋸條鋸切很正常,但是針對薄壁管要采用波形分齒的鋸條其實更為合理��。這個非專業(yè)人士也不好區(qū)分�����,還讓廠家技術人員幫你們選吧�����,要不找“鋸切技術”的服務機器人幫幫忙���。下圖中最后一個為波形分齒���。

5.?帶鋸張力設定:

????張力太小了容易導致切斜,太大了又容易造成斷帶(這種情況多出現(xiàn)在高速切鋁的應用中)。不過大多數(shù)出現(xiàn)的故障情況還是張力太小����,適當?shù)膹埩梢酝ㄟ^慢慢摸索找到合適的。?當然�����,鋸床多的話���,買一臺張力儀進行檢測最為便捷�����。

6.帶鋸速度設定:

????被切材料牌號不同、規(guī)格不同���、熱處理狀態(tài)不同以及鋸床性能不同均會影響到帶鋸速度設定�����。材料越大����,線速度要適當調(diào)低,如100mm大的45號鋼����,可以采用80m/min線速度,但600mm的45號鋼��,線速度應設定在50m/min�;而同樣100mm大的304不銹鋼,線速度就只能設定在30m/min.

如何目測線速度呢���??如果可以看到帶鋸的對焊口的話����,測量它在一定時間的運轉圈數(shù)N����,線速度(m/min)即為:L*N/T, (L為根帶長度,單位為m; T為帶鋸轉N圈所用的時間,單位為min)

7.??新鋸條的磨合

????新鋸條由于刃口太尖�����,鋸切大多材料時(鈦和變形鋁合金除外)需要執(zhí)行磨合程序��。雙金屬帶鋸條的磨合一般是將進給速度降到正常值的一半即可��,而硬質合金帶鋸條的磨合則要將線速度降低一半(如果本來就是最低,那就不要降了)��,再將進給調(diào)到正常值的1/4左右����,慢慢升上去。

8.?進給速度

????進給速度太快容易造成切斜或者拉齒��,進給太慢(尤其是有加工硬化趨向的材料如304不銹鋼)也可能費鋸條或者造成鋸床運行效率過低�����,老板少賺錢��。

????不同鋸條種類�、不同材料、進給速度均不相同����?���!颁徢屑夹g”的“”鋸切參數(shù)模塊提供了這類查詢服務,可以去參考一下�。

9.?帶鋸質量及其穩(wěn)定性:

????鋸條和鋸條是不一樣的�。?小編常和朋友打比方說明帶鋸所用材料不能決定帶鋸性能��,而是要把帶鋸上每個齒都做好�。實際上,每根鋸條的上面有幾百把刀(刃口)�����,如果只有其中100把刀在切削中出力���,鋸條整體性能能表現(xiàn)能好嗎���??所以小編認為還是買管理得好的廠家生產(chǎn)出來的鋸條比較靠譜些。就如我們?nèi)粘YI正品就上某東自營店����,而不上某寶是一樣的道理。大多數(shù)的直接客戶是沒有能力也沒有足夠的資源來對這三百多把“刀“”進行科學全面檢驗的�,還不如直接買品牌鋸條靠得住。

10.??鋸床類型:

????剛性好���、維護好的鋸床和剛性弱��、維護糟糕的鋸床的鋸切性能有著很大的差別�����,工程經(jīng)濟學中的價值工程的的思維方法一定要會用�,這樣可以大大幫老板省錢,省了錢年終加工資便有望了 ����。如果鋸切像高溫合金這樣的難切材料,被切材料寬度是200mm的話, 還是選擇額定鋸切寬度為400mm的鋸床比較靠得住�,因為同樣規(guī)格的難切材料所需的切削力可能會是普通鋼材所需切削力的2倍甚至4倍。因此要選擇馬達功率足的鋸床才好愉快加工這類材料�����。

����。如果鋸切像高溫合金這樣的難切材料,被切材料寬度是200mm的話, 還是選擇額定鋸切寬度為400mm的鋸床比較靠得住�,因為同樣規(guī)格的難切材料所需的切削力可能會是普通鋼材所需切削力的2倍甚至4倍。因此要選擇馬達功率足的鋸床才好愉快加工這類材料�����。

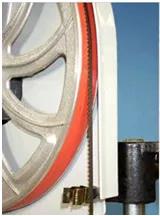

11.??鋸輪:

????兩個鋸輪的平行度要調(diào)整好�����,鋸輪不能破損�、鋸輪中間的軸承間隙正常(不左右搖擺),保證鋸條處于鋸輪的中間位置��,而不左右擺動���。

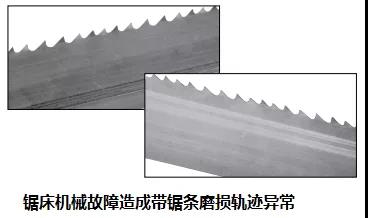

12.鋸床的狀態(tài):

????新鋸床還是老鋸床���??維護好不好?維護好的鋸床不僅可以延長鋸床壽命�,還可以使單根鋸條鋸切更多的材料。

13.鉗口正確夾持:

????盡量讓鉗口夾緊���,且正確的夾持����。型鋼管材等如果夾持方式錯誤�����,很容易造成拉齒故障���。以下為幾種材料的正確夾持方式����。

14.?導向臂:

????導向臂決定了施加的進給力傳輸?shù)戒彈l的位置�����。導向臂要盡量靠近工件��,并且保持兩個導向臂在同一平面上。

15.??導向輪和導向塊:

導向輪破損會導致鋸條的早期失效和切斜�����。導向塊位置不對或者壓塊壓力不對都會對鋸條運行造成影響�����。

16.??毛刷:

????毛刷起到清除切屑的作用��,保證了鋸條再次進入切口時刃口和齒溝的干凈��,也可以保護被切工件的加工表面�。如果是采用的硬質合金帶鋸條,建議將毛刷改為自帶動力旋轉的毛刷��,增加清除功效���,這樣可以延長鋸條壽命�。

17.?冷卻液

????冷卻液起到冷卻�、潤滑和清潔的作用。要適當根據(jù)鋸切場景進行調(diào)整�。同時冷卻液要注意環(huán)保且高效,因為有的冷卻液容易滋生微生物,影響操作工人身體健康��。一般材料的鋸切采用5%的濃度���。?硬質合金帶鋸條鋸切合金材料的話,建議將切削濃度提高到10%����。高速鋸切有色金屬一般都采用微量潤滑方式,但要注意微量潤滑油牌號和種類的選取��。

18.??材料的可加工性能:

????其實材料的可加工性能和硬度����、形狀、合金含量�、里面的硬點的存在和表皮都有莫大的關系,鋸切技術公眾號中有不少這類文案�����,歡迎查詢����。

19.材料的硬度:

????對于雙金屬帶鋸條而言,40HRC以上的材料就不適合加工了;對于硬質合金帶鋸條而言�����,65HRC以上就完全不適合加工了���。

20.材料的形狀

????特別薄的管材(如0.5mm壁厚)和特別小的實心材(如10MM)在沒有專門的夾具和良好的進給系統(tǒng)的情況下��,是不好加工的�。特別大的材料由于鋸條不容易施上力�,也不好加工。

21.?鋸切方式是連續(xù)生產(chǎn)作業(yè)還是間斷作業(yè)��?

????間斷作業(yè)可以對效率����,冷卻要求沒那么高,如果您只是偶爾切一根100mm大鈦合金���,也毋需去買根硬質合金帶鋸條去切�,雙金屬帶鋸條可以搞定的����。

22.??環(huán)境溫度:

????室溫對鋸條也會有影響����,尤其是對液壓系統(tǒng)和冷卻系統(tǒng)�����,高溫環(huán)境是到了夏天很多有液壓系統(tǒng)的機床運行不佳的主要影響因素���。